beschichtung

für höchsten

Verschleiss-

schutz

Verschleiß

Produktspezifikationen

Für jedes Bauteil sind die Anforderungen unterschiedlich. Unser DIAPROTECT Beschichtungsverfahren ist lexibel und robust in extremen Anwendungsbereichen. Wir passen uns Ihren Bedürfnissen an. Sprechen Sie uns an.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

ART:

Dispersionsbeschichtung aus chemisch Nickel-Phosphor oder galvanisch Nickel oder Nickel-Phosphor

EIGENSCHAFT:

> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 1.100 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtstärken bei Verwendung von galvanisch Nickel

EINSATZ:

Gleitpaarungen in extrem beanspruchten Systemen mit hoher Reib-und Korrosionsbelastung wie beispielsweise bei Geräten zur Förderung von Rohstoffen in der Erdölindustrie, aber auch bei Anlagen zur Fertigung von Textilprodukten.

SCHICHTCHARAKTERISTIKA:

Nickel-Phosphor-Schicht von ca.5 μm bis ca. 300 μm mit Dispersionsstoffen

Nanodispersionen (< 1 μm) bis zu Dispersionen > 1 – 12 μm

Reibwert μ = <0,3

SUBSTRATCHARAKTERISTIKA:

galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit

![]() PRODUKT

PRODUKT

SYSTEMBLATT

+ Schwerer Verschleißschutz mit Diamant

+ Als Dünnschichtsystem (10-30 μ)

+ Als Dickschichtsystem (30–100 μ) oder höher

+ Schutz vor Partikel- und chemischem Verschleiß

+ Funktioniert auf allen Substraten

+ Effektive Kombination der wichtigen Eigenschaften

Verschleißschutz und Korrosionsschutz von Metalloberflächen

+ Kostenreduktion im Vergleich zu Änderungen des

Substratwerkstoffes

+ Einsatz ohne konstruktiven Änderungsaufwand

+ Unempfindlichkeit gegenüber Schmierstoffen

+ Erhöhung des Sicherheitsfaktors

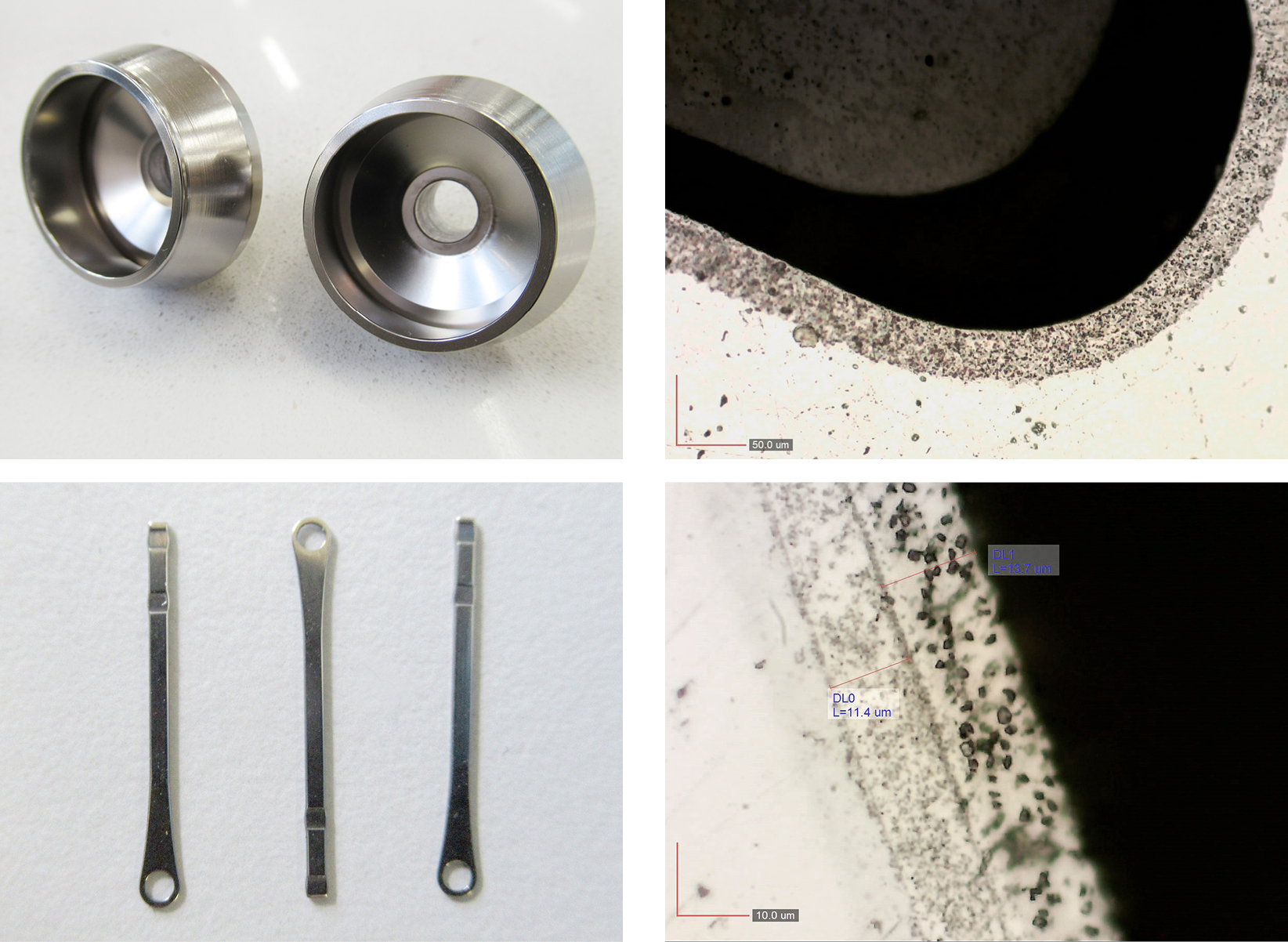

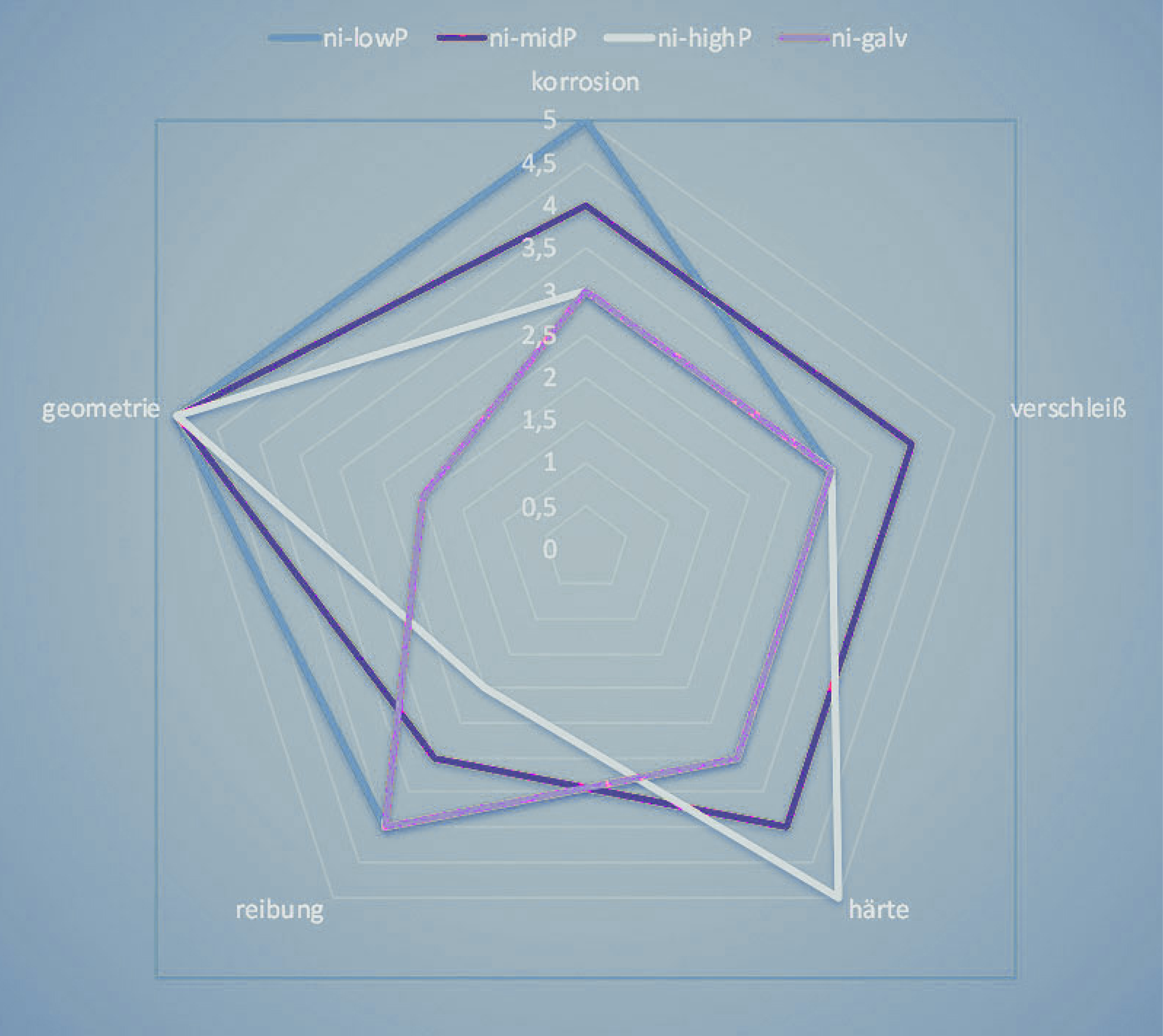

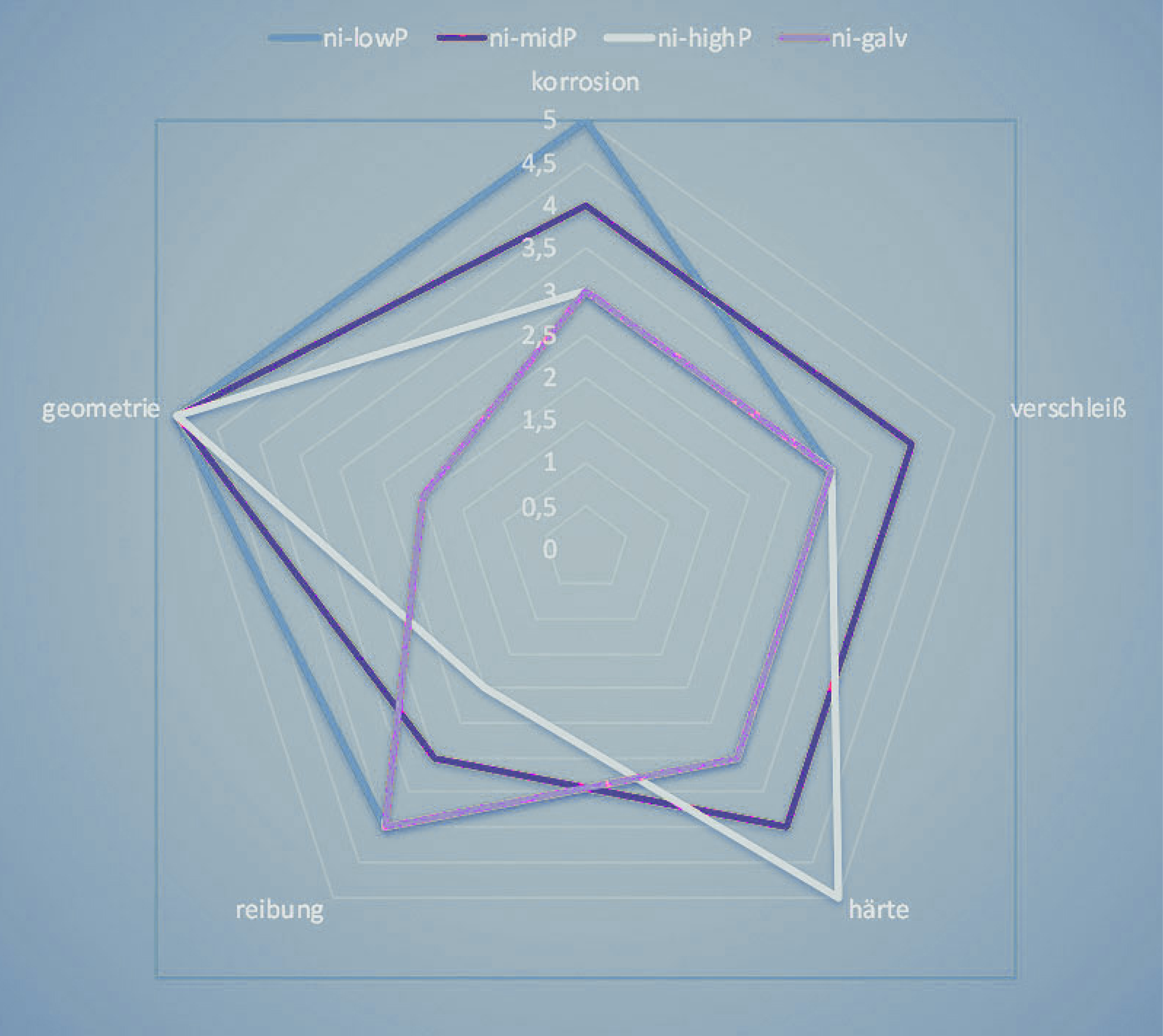

Die Dispersionsschichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen je nach Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

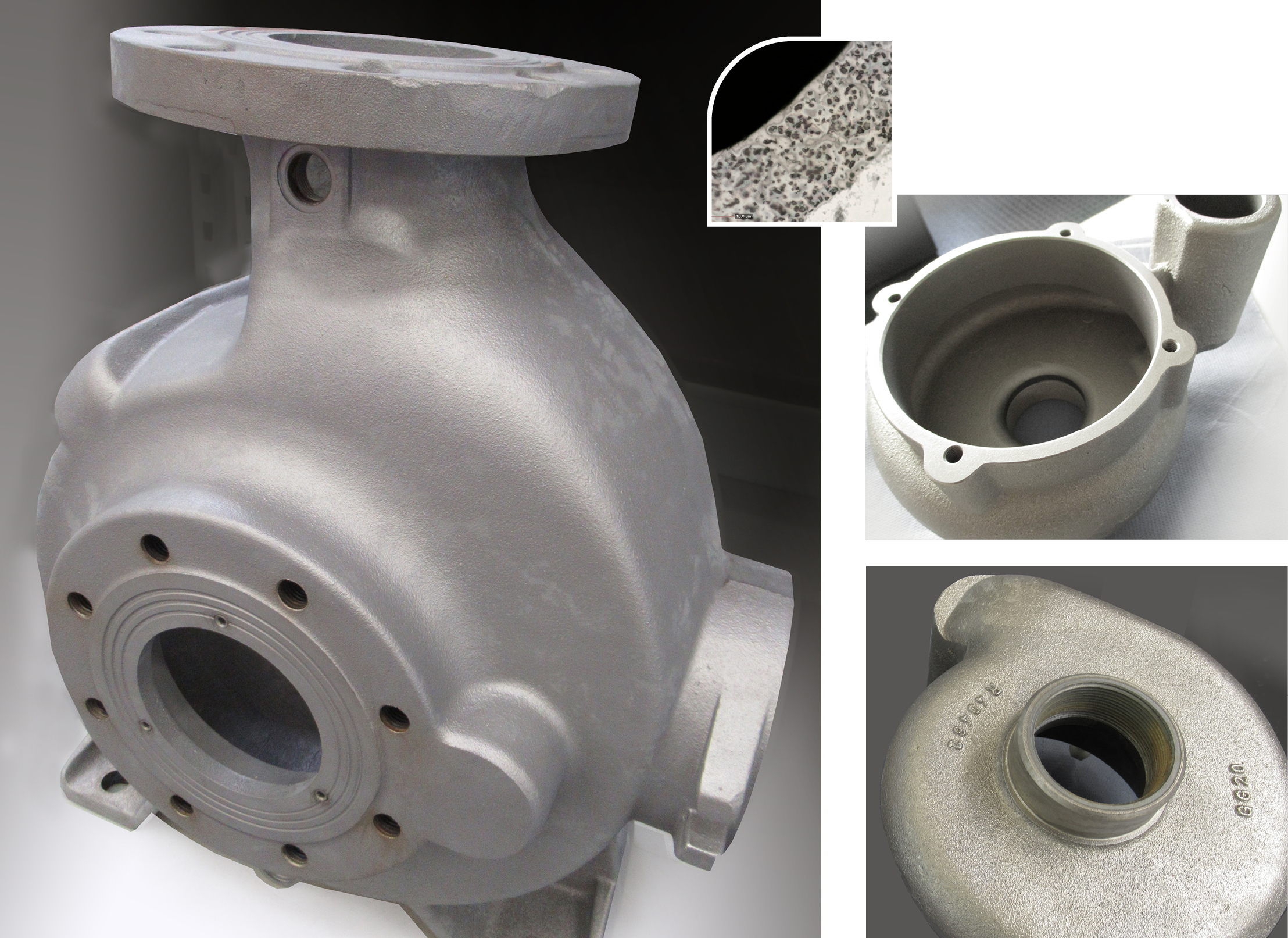

In der Regel treten bei den verschiedensten Geräten und Anlagen Bewegungen zwischen Geräteteilen oder Gleit- und Reibvorgänge zwischen Geräten und den zu bearbeitenden Produkten auf. Daraus resultiert im überwiegenden Fall ein mehr oder weniger stark ausgeprägter Verschleiß an Geräteteilen. Derartige Verschleißbelastungen können beispielsweise bei Geräten zur Förderung von Rohstoffen in der Erdölindustrie, aber auch bei der Fertigung von Textilprodukten auftreten.

Zur Aufrechterhaltung der Funktionsfähigkeit von Geräten und Anlagen muss der Verschleiß an derartigen Kontaktflächen wirkungsvoll verhindert oder gemindert werden. Eine sehr gute Eignung als Oberflächenschutz erfüllen chemisch und galvanisch Nickel und Nickel-Phosphor-Beschichtungen.

DIAPROTECT®-Schichten wurden speziell zum Schutz gegen starken abrasiven und chemischen Verschleiß entwickelt.

Die Härte einer DIAPROTECT®-Schicht kann bei der Verwendung je nach Phosphorgehalt und Nachbehandlung auf Werte zwischen etwa 500 HV und 1.100 HV eingestellt werden. Dadurch können Oberflächen an den jeweiligen Belastungstyp angepasst werden, also beispielsweise unterschiedliche Reibbeanspruchung oder unterschiedliche mechanische Belastungen oder chemische Beständigkeit. Höchste Verschleißfestigkeiten von DIAPROTECT® werden vor allem durch die Ausführung als Dispersionsschicht erzielt, wobei überwiegend Diamant als eingelagerte Partikel Anwendung finden. Die Schichten werden in Dicken von etwa 10 μm bis zu mehreren Hundert Mikrometer abgeschieden.

Neben der guten Verschleißbeständigkeit zeichnen sich DIAPROTECT®-Schichten auch durch eine sehr hohe Korrosionbeständigkeit aus, wodurch für sehr viele technische Anwendungen ausgezeichnete Dauerbeständigkeiten erzielt werden.

Typische Anwendungen für DIAPROTECT®-Schichten:

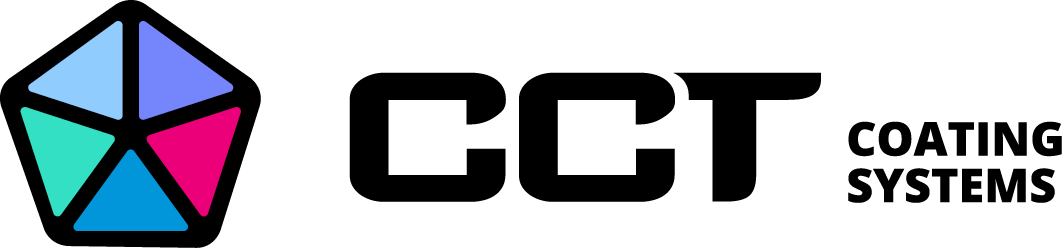

> Pumpenkörper und Rotoren in der chemischen Industrie

> Hoch beanspruchte Teile in der Textilindustrie

> Bauteile aus der Erdöl- und Erdgasförderung und der chemischen Industrie

Optimierung durch Kombination: Durch eine Kombinationsbeschichtung mit einer Stärke von bis zu 10 μm mit DIASHIELD® kann die Oberflächenrauheit verringert werden. Dies kann auf ein zu raues Substrat zurückgeführt werden oder bei der Abscheidung von DIAPROTECT®-Schichten mit Dicken von deutlich über 20 μm.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

KENNWERTE FÜR DIAPROTECT DISPERSIONSSCHICHTEN:

Die Schichten zur Erhöhung der Verschleißbeständigkeit stehen in Varianten unterschiedlicher Zusammensetzung, unterschiedlicher Abscheidungsart, sowie in Kombination mit Dispersionsschichten mit unterschiedlichen Arten an Dispersionsstoffen zur Verfügung. Die einzusetzende Art der Beschichtung richtet sich nach der Belastung am Einsatzort und kann sowohl aus Verschleißbelastung als auch aus Korrosionsbelastung bestehen.

| Funktionale Eigenschaften | Reibwerterhöhende Diamantbeschichtung DIAPROTECT® |

| Bezeichnung | DIAPROTECT NANO | DIAPROTECT 2D | DIAPROTECT 10D |

| Mittlere Partikelgröße | 0,5 μm | 2 μm | 10 μm |

| Einlagerungsrate | 15 % und 60 % | 15 % und 60 % | 15 % und 60 % |

| Schichtmaterial | Chemisch Nickel-Phosphor oder galvanisch Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 1.000 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 10 – 300 μm | 10 – 300 μm | 10 – 300 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

Die Dicke der Nickelschicht ist so gewählt, dass die Partikel (z.B. Diamant) homogen in die Schicht eingebaut sind.

Einen weiterer Kennwert der Schicht liefert die chemisch Nickelschicht (soweit diese für die Schicht eingesetzt wird) mit Phosphorgehalten zwischen 2 % und bis zu 13 %, verfügbar in drei Zustandsformen:

> Niedriger Phosphorgehalt – 2 % bis 5 % / hohe Abscheidehärte / geringere Korrosionsbeständigkeit

> Mittlerer Phosphorgehalt – 5 % bis 10 % / mittlere Abscheidehärte / höhere Korrosionsbeständigkeit

> Hoher Phosphorgehalt – 10 % bis 13 % / geringere Abscheidehärte / hohe Korrosionsbeständigkeit

Der Phosphorgehalt bestimmt die Grundhärte der Nickelschicht, die erzielbare Maximalhärte unter Anwendung einer Temperaturbehandlung und die Korrosionsbeständigkeit.

![]() PRODUKT

PRODUKT

SYSTEMBLATT

VORAUSSETZUNGEN FÜR VERSCHLEISSERHÖHENDE BESCHICHTUNGEN

Die Eigenschaft der Erhöhung der Verschleißbeständigkeit einer Oberfläche ist an bestimmte konstruktive Voraussetzungen geknüpft: > Die Eignung für galvanische Beschichtung – der Substratwerkstoff muss für eine galvanische Beschichtung geeignet sein, was sich in erster Linie durch eine sehr gute Haftung der Beschichtung auf dem Substrat wiederspiegelt. Die Eignung für eine galvanische Beschichtung mit DIAPROTECT® muss im Vorfeld mit dem Auftraggeber abgeklärt werden. > Ausreichende Tragfähigkeit des Substrats – das Substrat muss eine ausreichende Tragfähigkeit aufweisen, um eine zu hohe Verformung mit damit verbundenem Einbrechen der Schicht zu unterbinden. > Härte der Oberfläche der Kontaktflächen – bei der Verwendung einer DIAPROTECT®-Dispersionsbeschichtung wird die Verzahnung zwischen den Hartstoffen (z.B. Diamant) der Dispersionsbeschichtung (in der Regel eine Nickel- oder Nickel-Phosphor-Schicht) und der Oberfläche des Bauteils von der Oberflächenhärte des Bauteils bestimmt. Eine höhere Oberflächenhärte erschwert das Eindringen der Diamanten in die Bauteiloberfläche. Eine niedrige Oberflächenhärte verstärkt das Abscheren (in Form eines Werkstoffverschleißes) von Werkstoff des Bauteils durch (Reib-)Verschleiß.![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Lösungsbeispiele

Für jedes Bauteil sind die Anforderungen unterschiedlich. Unser DIAPROTECT Beschichtungsverfahren ist lexibel und robust in extremen Anwendungsbereichen. Wir passen uns Ihren Bedürfnissen an. Sprechen Sie uns an.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Auf einen Blick

> Verschleißbeständige Reibpaarung von metallischen Bauteilen

> Einstellbare Härte der Nickel-Phosphor-Schicht (ca. 550 HV0,1 bis ca. 1.100 HV0,1)

> Hohe Korrosionsbeständigkeit bei Nickel und bei Nickel-Phosphor

> Gute Konturtreue bzw. sehr gleichmäßige Schichtstärke bei chemisch Nickel

> Hohe Schichtstärken bei Verwendung von galvanisch Nickel

EINSATZ:Gleitpaarungen in extrem beanspruchten Systemen mit hoher Reib-und Korrosionsbelastung wie beispielsweise bei Geräten zur Förderung von Rohstoffen in der Erdölindustrie, aber auch bei Anlagen zur Fertigung von Textilprodukten.

SCHICHTCHARAKTERISTIKA:Nickel-Phosphor-Schicht von ca.5 μm bis ca. 300 μm mit Dispersionsstoffen

Nanodispersionen (< 1 μm) bis zu Dispersionen > 1 – 12 μm

Reibwert μ = <0,3

SUBSTRATCHARAKTERISTIKA: galvanisch beschichtbarer Grundwerkstoff mit angepasster, definierter Rauheit![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Vorteile

+ Schwerer Verschleißschutz mit Diamant

+ Als Dünnschichtsystem (10-30 μ)

+ Als Dickschichtsystem (30–100 μ) oder höher

+ Schutz vor Partikel- und chemischem Verschleiß

+ Funktioniert auf allen Substraten

+ Effektive Kombination der wichtigen Eigenschaften

Verschleißschutz und Korrosionsschutz von Metalloberflächen

+ Kostenreduktion im Vergleich zu Änderungen des

Substratwerkstoffes

+ Einsatz ohne konstruktiven Änderungsaufwand

+ Unempfindlichkeit gegenüber Schmierstoffen

+ Erhöhung des Sicherheitsfaktors

Die Dispersionsschichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen je nach Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Anwendungen

In der Regel treten bei den verschiedensten Geräten und Anlagen Bewegungen zwischen Geräteteilen oder Gleit- und Reibvorgänge zwischen Geräten und den zu bearbeitenden Produkten auf. Daraus resultiert im überwiegenden Fall ein mehr oder weniger stark ausgeprägter Verschleiß an Geräteteilen. Derartige Verschleißbelastungen können beispielsweise bei Geräten zur Förderung von Rohstoffen in der Erdölindustrie, aber auch bei der Fertigung von Textilprodukten auftreten.

Zur Aufrechterhaltung der Funktionsfähigkeit von Geräten und Anlagen muss der Verschleiß an derartigen Kontaktflächen wirkungsvoll verhindert oder gemindert werden. Eine sehr gute Eignung als Oberflächenschutz erfüllen chemisch und galvanisch Nickel und Nickel-Phosphor-Beschichtungen.

DIAPROTECT®-Schichten wurden speziell zum Schutz gegen starken abrasiven und chemischen Verschleiß entwickelt.

Die Härte einer DIAPROTECT®-Schicht kann bei der Verwendung je nach Phosphorgehalt und Nachbehandlung auf Werte zwischen etwa 500 HV und 1.100 HV eingestellt werden. Dadurch können Oberflächen an den jeweiligen Belastungstyp angepasst werden, also beispielsweise unterschiedliche Reibbeanspruchung oder unterschiedliche mechanische Belastungen oder chemische Beständigkeit. Höchste Verschleißfestigkeiten von DIAPROTECT® werden vor allem durch die Ausführung als Dispersionsschicht erzielt, wobei überwiegend Diamant als eingelagerte Partikel Anwendung finden. Die Schichten werden in Dicken von etwa 10 μm bis zu mehreren Hundert Mikrometer abgeschieden.

Neben der guten Verschleißbeständigkeit zeichnen sich DIAPROTECT®-Schichten auch durch eine sehr hohe Korrosionbeständigkeit aus, wodurch für sehr viele technische Anwendungen ausgezeichnete Dauerbeständigkeiten erzielt werden.

Typische Anwendungen für DIAPROTECT®-Schichten:

> Pumpenkörper und Rotoren in der chemischen Industrie

> Hoch beanspruchte Teile in der Textilindustrie

> Bauteile aus der Erdöl- und Erdgasförderung und der chemischen Industrie

Optimierung durch Kombination: Durch eine Kombinationsbeschichtung mit einer Stärke von bis zu 10 μm mit DIASHIELD® kann die Oberflächenrauheit verringert werden. Dies kann auf ein zu raues Substrat zurückgeführt werden oder bei der Abscheidung von DIAPROTECT®-Schichten mit Dicken von deutlich über 20 μm.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kennwerte

KENNWERTE FÜR DIAPROTECT DISPERSIONSSCHICHTEN:

Die Schichten zur Erhöhung der Verschleißbeständigkeit stehen in Varianten unterschiedlicher Zusammensetzung, unterschiedlicher Abscheidungsart, sowie in Kombination mit Dispersionsschichten mit unterschiedlichen Arten an Dispersionsstoffen zur Verfügung. Die einzusetzende Art der Beschichtung richtet sich nach der Belastung am Einsatzort und kann sowohl aus Verschleißbelastung als auch aus Korrosionsbelastung bestehen.

| Funktionale Eigenschaften | Reibwerterhöhende Diamantbeschichtung DIAPROTECT® |

| Bezeichnung | DIAPROTECT NANO | DIAPROTECT 2D | DIAPROTECT 10D |

| Mittlere Partikelgröße | 0,5 μm | 2 μm | 10 μm |

| Einlagerungsrate | 15 % und 60 % | 15 % und 60 % | 15 % und 60 % |

| Schichtmaterial | Chemisch Nickel-Phosphor oder galvanisch Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 1.000 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 10 – 300 μm | 10 – 300 μm | 10 – 300 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

Die Dicke der Nickelschicht ist so gewählt, dass die Partikel (z.B. Diamant) homogen in die Schicht eingebaut sind.

Einen weiterer Kennwert der Schicht liefert die chemisch Nickelschicht (soweit diese für die Schicht eingesetzt wird) mit Phosphorgehalten zwischen 2 % und bis zu 13 %, verfügbar in drei Zustandsformen:

> Niedriger Phosphorgehalt – 2 % bis 5 % / hohe Abscheidehärte / geringere Korrosionsbeständigkeit

> Mittlerer Phosphorgehalt – 5 % bis 10 % / mittlere Abscheidehärte / höhere Korrosionsbeständigkeit

> Hoher Phosphorgehalt – 10 % bis 13 % / geringere Abscheidehärte / hohe Korrosionsbeständigkeit

Der Phosphorgehalt bestimmt die Grundhärte der Nickelschicht, die erzielbare Maximalhärte unter Anwendung einer Temperaturbehandlung und die Korrosionsbeständigkeit.

![]() PRODUKT

PRODUKT

SYSTEMBLATT

Voraussetzungen

VORAUSSETZUNGEN FÜR VERSCHLEISSERHÖHENDE BESCHICHTUNGEN

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Lösungsbeispiele

Für jedes Bauteil sind die Anforderungen unterschiedlich. Unser DIAPROTECT Beschichtungsverfahren ist lexibel und robust in extremen Anwendungsbereichen. Wir passen uns Ihren Bedürfnissen an. Sprechen Sie uns an.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Auf einen Blick

Vorteile

+ Schwerer Verschleißschutz mit Diamant

+ Als Dünnschichtsystem (10-30 μ)

+ Als Dickschichtsystem (30–100 μ) oder höher

+ Schutz vor Partikel- und chemischem Verschleiß

+ Funktioniert auf allen Substraten

+ Effektive Kombination der wichtigen Eigenschaften

Verschleißschutz und Korrosionsschutz von Metalloberflächen

+ Kostenreduktion im Vergleich zu Änderungen des

Substratwerkstoffes

+ Einsatz ohne konstruktiven Änderungsaufwand

+ Unempfindlichkeit gegenüber Schmierstoffen

+ Erhöhung des Sicherheitsfaktors

Die Dispersionsschichten auf Basis von Nickel und Nickel-Phosphor zeichnen sich dadurch aus, dass sie mehrere wichtige Eigenschaften besitzen, beziehungsweise, dass sich die Eigenschaften je nach Zusammensetzung und/oder Wärmebehandlung den Anforderungen je nach Einsatz anpassen lassen. Dies lässt sich anhand eines Netzdiagrammes zur qualitativen Bewertung verdeutlichen, auf dessen Basis der Anwender die benötigten Eigenschaften auswählen kann.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Anwendungen

In der Regel treten bei den verschiedensten Geräten und Anlagen Bewegungen zwischen Geräteteilen oder Gleit- und Reibvorgänge zwischen Geräten und den zu bearbeitenden Produkten auf. Daraus resultiert im überwiegenden Fall ein mehr oder weniger stark ausgeprägter Verschleiß an Geräteteilen. Derartige Verschleißbelastungen können beispielsweise bei Geräten zur Förderung von Rohstoffen in der Erdölindustrie, aber auch bei der Fertigung von Textilprodukten auftreten.

Zur Aufrechterhaltung der Funktionsfähigkeit von Geräten und Anlagen muss der Verschleiß an derartigen Kontaktflächen wirkungsvoll verhindert oder gemindert werden. Eine sehr gute Eignung als Oberflächenschutz erfüllen chemisch und galvanisch Nickel und Nickel-Phosphor-Beschichtungen.

DIAPROTECT®-Schichten wurden speziell zum Schutz gegen starken abrasiven und chemischen Verschleiß entwickelt.

Die Härte einer DIAPROTECT®-Schicht kann bei der Verwendung je nach Phosphorgehalt und Nachbehandlung auf Werte zwischen etwa 500 HV und 1.100 HV eingestellt werden. Dadurch können Oberflächen an den jeweiligen Belastungstyp angepasst werden, also beispielsweise unterschiedliche Reibbeanspruchung oder unterschiedliche mechanische Belastungen oder chemische Beständigkeit. Höchste Verschleißfestigkeiten von DIAPROTECT® werden vor allem durch die Ausführung als Dispersionsschicht erzielt, wobei überwiegend Diamant als eingelagerte Partikel Anwendung finden. Die Schichten werden in Dicken von etwa 10 μm bis zu mehreren Hundert Mikrometer abgeschieden.

Neben der guten Verschleißbeständigkeit zeichnen sich DIAPROTECT®-Schichten auch durch eine sehr hohe Korrosionbeständigkeit aus, wodurch für sehr viele technische Anwendungen ausgezeichnete Dauerbeständigkeiten erzielt werden.

Typische Anwendungen für DIAPROTECT®-Schichten:

> Pumpenkörper und Rotoren in der chemischen Industrie

> Hoch beanspruchte Teile in der Textilindustrie

> Bauteile aus der Erdöl- und Erdgasförderung und der chemischen Industrie

Optimierung durch Kombination: Durch eine Kombinationsbeschichtung mit einer Stärke von bis zu 10 μm mit DIASHIELD® kann die Oberflächenrauheit verringert werden. Dies kann auf ein zu raues Substrat zurückgeführt werden oder bei der Abscheidung von DIAPROTECT®-Schichten mit Dicken von deutlich über 20 μm.

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kennwerte

| Funktionale Eigenschaften | Reibwerterhöhende Diamantbeschichtung DIAPROTECT® |

| Bezeichnung | DIAPROTECT NANO | DIAPROTECT 2D | DIAPROTECT 10D |

| Mittlere Partikelgröße | 0,5 μm | 2 μm | 10 μm |

| Einlagerungsrate | 15 % und 60 % | 15 % und 60 % | 15 % und 60 % |

| Schichtmaterial | Chemisch Nickel-Phosphor oder galvanisch Nickel oder Nickel-Phosphor |

| Härte Schichtmatrix | 550 – 1.000 HV0,1 |

| Schichtdicke der Matrix (chemisch Nickel) | 10 – 300 μm | 10 – 300 μm | 10 – 300 μm |

| Schichtdicke der Matrix (galvanisch Nickel) | bis zu mehreren hundert Mikrometer |

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Voraussetzungen

VORAUSSETZUNGEN FÜR VERSCHLEISSERHÖHENDE BESCHICHTUNGEN

![]() PRODUKT

SYSTEMBLATT

PRODUKT

SYSTEMBLATT

Kontakt