Der digitale Zwilling

Ihre Lösung für Prozessoptimierung und Kostenreduktion im Bereich der Präzisionsbeschichtung

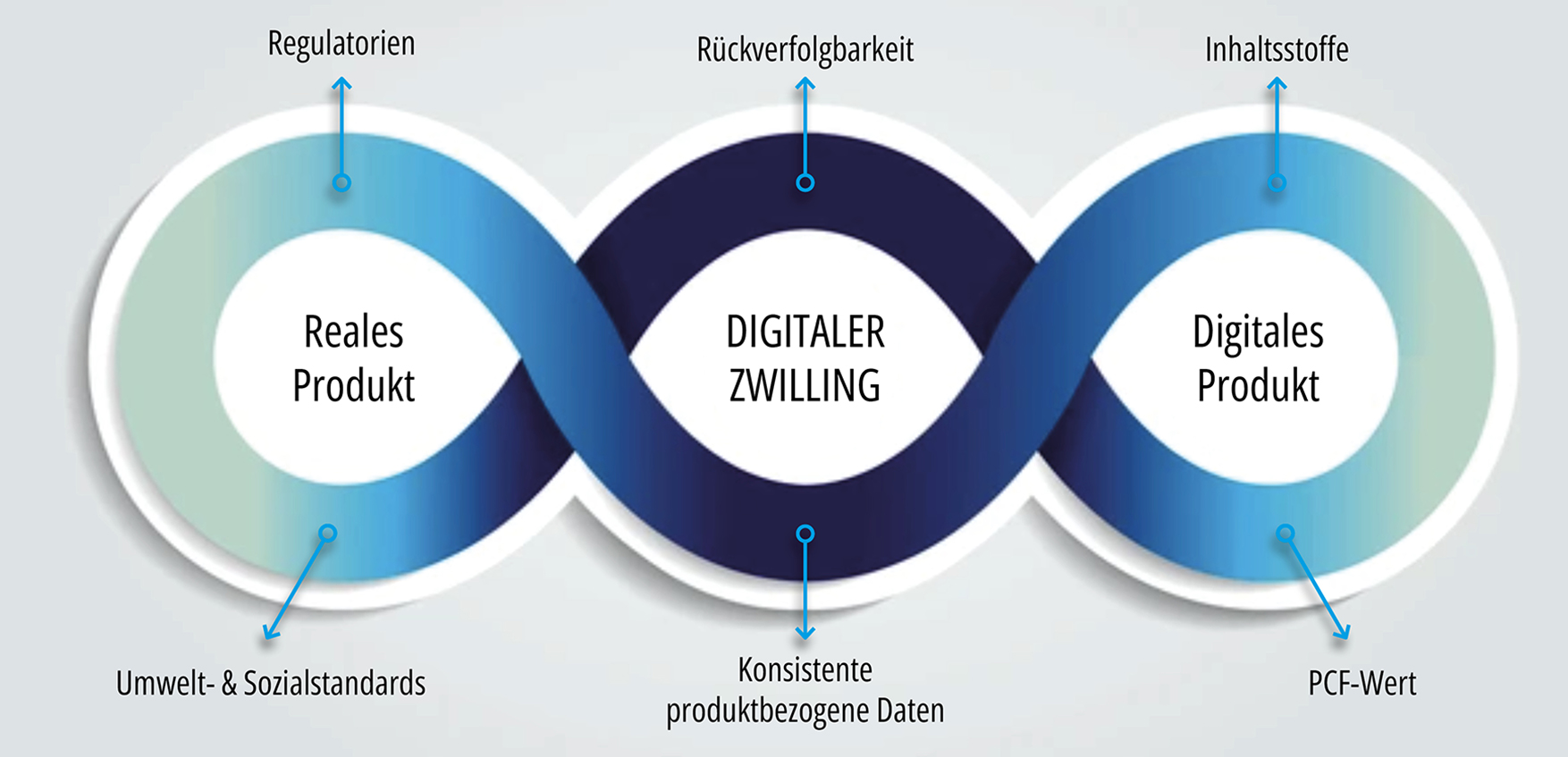

Mit dem Digital Twin, auch unter den Namen Digital Product Pass oder AAS – Asset Administrative Shell bekannt, verwirklicht CCT das Ziel, den Produktionsprozess, Produkte und Services als digitales Modell, parallel zur physischen Welt, abzubilden.

Was ist ein digitaler Zwilling?

Ein digitaler Twin ist ein digitales Abbild eines physischen Objekts oder Prozesses, auf Basis von produktbezogenen Daten. Durch diese Übertragung der virtuellen in die physische Welt können Wertschöpfungsketten transformiert und neue Geschäftsmodelle etabliert werden.

Dieses digitale Modell spiegelt die Eigenschaften, Zustände und das Verhalten des physischen Gegenstücks wider und ermöglicht so eine umfassende Analyse und Optimierung.

Der digitale Zwilling nutzt Daten aus verschiedenen Quellen, um Simulationen durchzuführen, Vorhersagen zu treffen und Entscheidungen zu unterstützen, was zu einer verbesserten Effizienz, Qualitätssicherung und Prozessoptimierung führt.

Welche Vorteile bietet Ihnen unsere Arbeitsweise mit dem digitalen Zwilling?

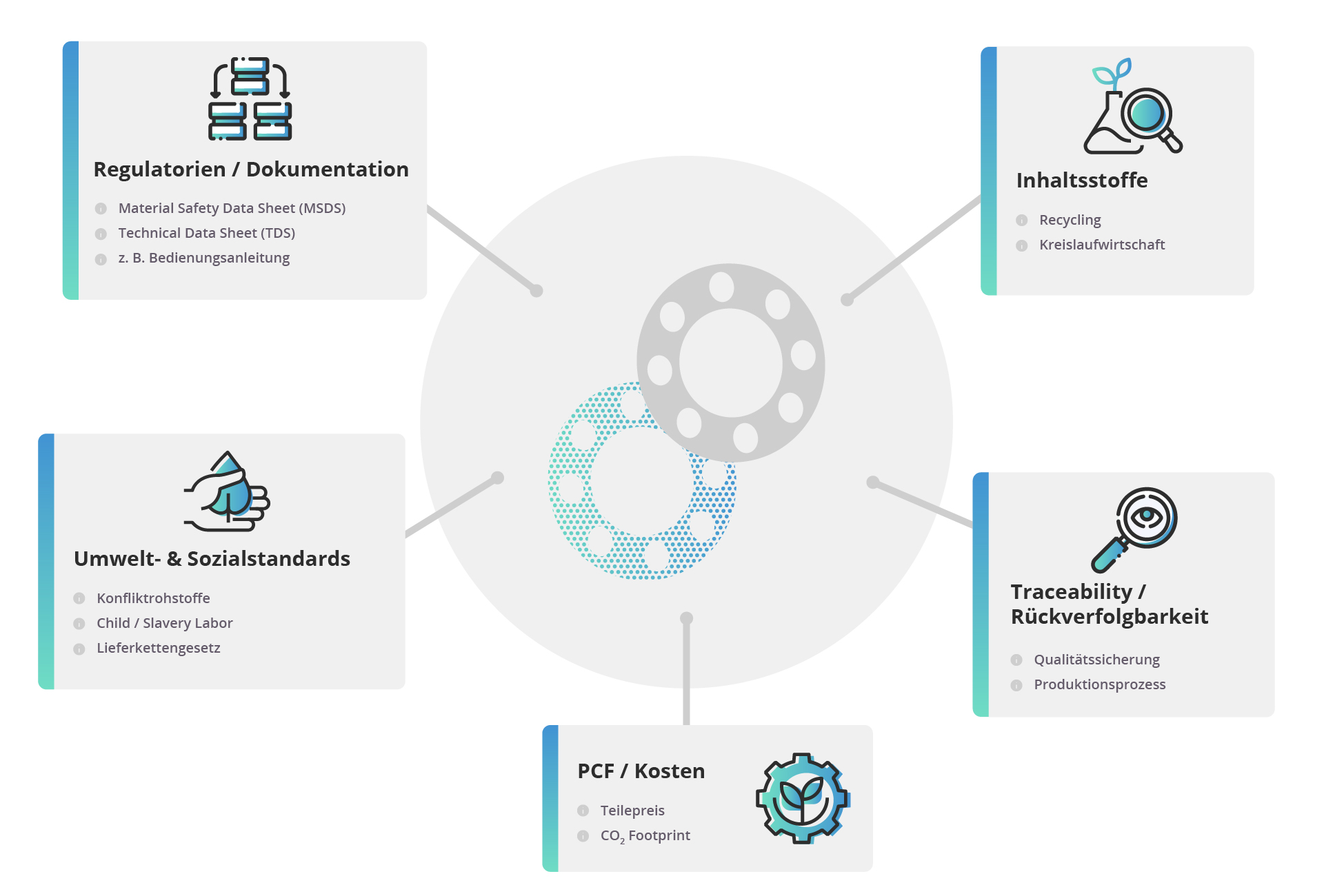

Nachhaltigkeit und PCF-Kalkulation

Ermöglicht die schnelle Berechnung des CO2-Fußabdruck, der hilft, die Umweltbilanz zu verbessern; kann auch im Verhältnis zum Teilepreis und abhängig von der Chargengröße betrachtet werden.

Rückverfolgbarkeit

Bietet eine eindeutige Identifikation der Bauteile und die Zuordnung zu Qualitäts-Protokollen und Dokumentation und gewährleistet die Rückverfolgbarkeit der

Produkte entlang der gesamten Wertschöpfungskette.

Inhaltsstoffe

Stellt alle Inhaltsstoffe des Produkts qualitativ und quantitativ bereit und ermöglicht eine genaue Kenntnis der Materialzusammensetzung.

Umwelt- und Sozialstandards

Dient als digitaler Nachweis bezüglich der Einhaltung und

Erfüllung von Vorgaben zu Arbeitsbedingungen und dem Lieferkettengesetz.

Regulatorien

Stellt regulatorische Dokumente bereit erleichtert die effiziente Weiterverarbeitung und Einhaltung gesetzlicher Vorgaben.

Der Digital Twin in der Praxis mit vielfältigen Anwendungsbereichen

Der Digital Twin in der Praxis: Die von uns gelieferten Datenobjekte des Digitalen Zwillings können in Ihr Datenökosystem integriert und weiterverwendet werden. Interoperabilität wird durch die Verwendung standardisierter Datenformate gewährleistet. Datenaustausch ist skalierbar – vom einfachen Versand über E-Mail bis hin zum Upload in high end Datenökosystemen.

Weitere mögliche Vorteile:

- Aktualität (stellt immer die aktuellsten Daten zur Verfügung)

- Prozessoptimierung (durch Simulation und Analyse von Produktionsprozessen können Effizienzsteigerungen und Kostensenkungen realisiert werden)

- Datenintegration (fungiert als Datenquelle, um fundierte Entscheidungen zu treffen)

- Risikominimierung (Simulationen können potentielle Probleme identifizieren)

Digital Twin Anwendungsbereiche sind vielfältig und umfassen:

Automobilindustrie / Fertigung

Digital Twins ermöglichen eine tiefere Einsicht in die komplexe Lieferkette OEM bis Tier-n.

Luft- und Raumfahrt

Digital Twins gewährleisten ein 100%-ige Rückverfolgbarkeit entlang der Lieferkette und deren Dokumentation.

Energie

Analyse des Energieverbrauchs in jeder einzelnen Wertschöpfungsstufe und Planbarkeit von Instandhaltungs- und Wartungsarbeiten.

Lebenszyklus-Management

Sie ermöglichen die Überwachung, Analyse, Simulation und Optimierung von Produkten oder Systemen über ihren gesamten Lebenszyklus hinweg.

Wie funktioniert ein digitaler Twin?

Integration von physischen und digitalen Daten, um ein dynamisches, virtuelles Modell eines physischen Objekts / Prozesses zu erstellen.

Datenerfassung

Sammeln von Daten aus dem physischen Objekt / Prozess.

Datenübertragung

An eine zentrale Plattform / Cloud-Umgebung, wo sie verarbeitet und analysiert werden können.

Modellierung

Erstellung eines Modells, das die physische Entität genau abbildet.

Simulation und Analyse

Simulation verschiedener Szenarien, um die Auswirkungen von Änderungen im Betrieb oder Design zu testen. Identifizierung von Optimierungspotentialen und der Vorhersage von zukünftigen Leistungen.

Feedback-Schleifen

Ergebnisse aus Schritt 4 können genutzt werden, um Anpassungen am physischen Objekt vorzunehmen.

Echtzeit-Updates

Kontinuierliche Aktualisierung des digitalen Zwillings, um den aktuellen Zustand des physischen Objekts widerzuspiegeln.

Zertifizierte Qualität nach ISO 9001

CCT ist nach ISO 9001 zertifiziert – für die Entwicklung und Lieferung von Prozesstechnologien und Beschichtungen für tribologische Systeme. Dieses Zertifikat bestätigt unser Engagement für höchste Qualitätsstandards und zuverlässige Prozesse.

Kontakt

Sie haben Fragen zu unserem digitalen Zwilling? Gerne stehen wir Ihnen beratend zur Seite. Nutzen Sie einfach das untenstehende Kontaktformular und wir melden uns schnellstmöglich bei Ihnen!

Anfrage stellen

Neue Anfrage

CCT GmbH

Zeppelinstraße 33

73760 Ostfildern

Deutschland / Germany / Allemagne

Telefon: +49 (0)711 907346-0

info@cct-plating.com